Mehrwert out of the Box

Schweißroboter sind eine unverzichtbare Fertigungstechnologie für Liebherr-Hydraulikbagger GmbH. Das Unternehmen aus Kirchdorf an der Iller (Oberschwaben) ist Weltmarktführer im Bereich der Mobilbagger. Doch sie können noch mehr: Doch sie können noch mehr: Die Roboter sind, wie alle industriellen Anlagen und Maschinen, auch Produzent vielerlei Daten. Diese Quelle anzuzapfen ermöglicht, Wertschöpfung und Effizienz zu steigern – nicht nur in der Fertigung, sondern auch in vielen anderen Aufgabenfeldern, im Finanzcontrolling und in der Instandhaltung genauso wie beispielsweise im IT-Management oder im Einkauf.

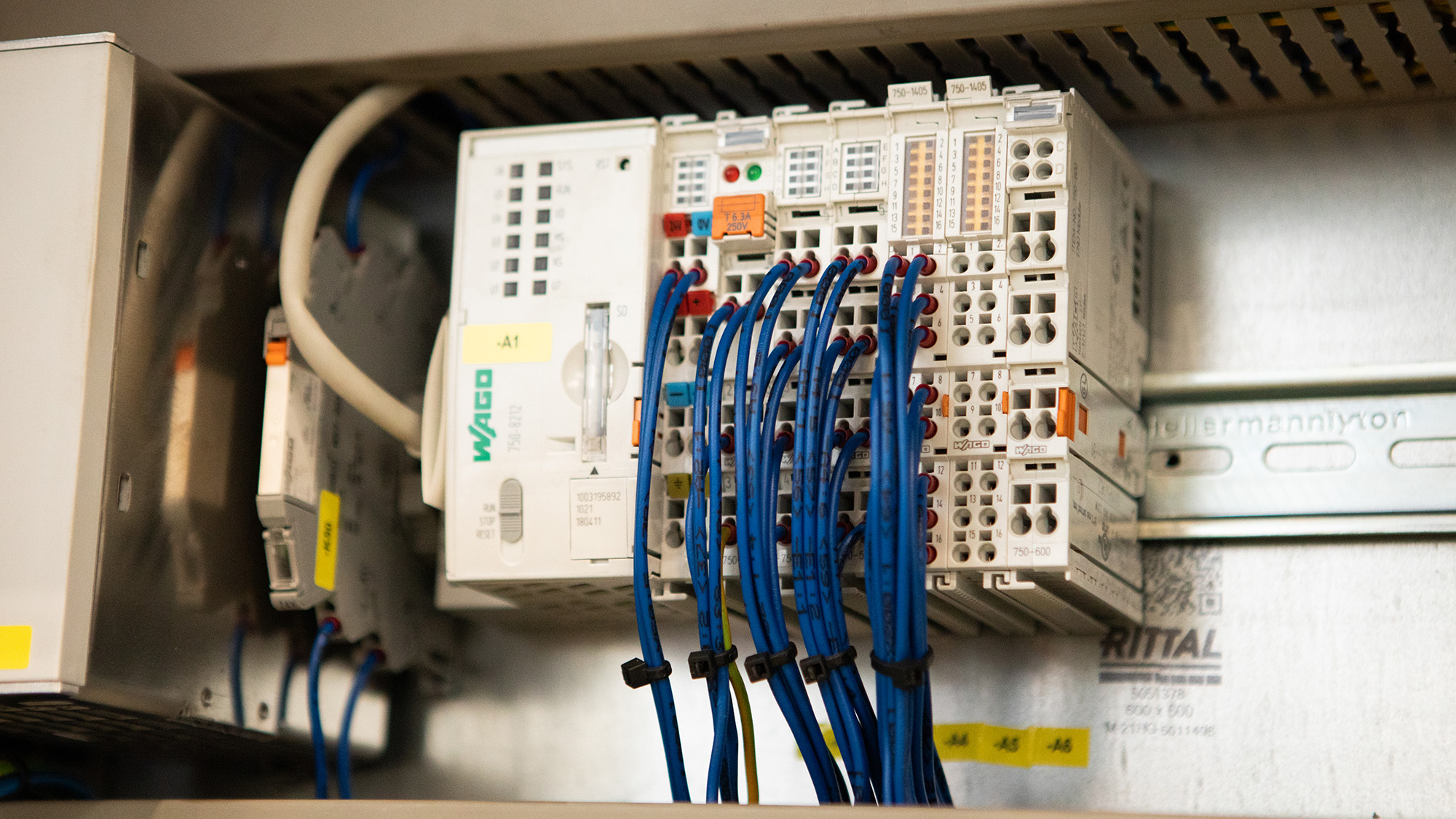

Das setzt allerdings voraus, die relevanten Daten aus den Anlagen und Maschinen auslesen zu können, sie zu konsolidieren, zu analysieren und mit anderen Daten zu verknüpfen. Für all diese Aufgaben hat die Liebherr IT-Services GmbH jetzt eine leistungsstarke, skalierbare Infrastruktur geschaffen: eine kompakte, modular gestaltete IoT-Box, die, installiert in Nähe der jeweiligen Anlage oder Maschine, über ein Netzwerkkabel deren Daten aufnimmt, vor Ort verarbeitet, auswertet und übergeordneten Systemen wie etwa PLM oder MES zur Verfügung stellt.

„Sowohl die Hard- als auch die Software der IoT-Box zeichnen sich durch ihre enorme Flexibilität aus“, erklärt Torben Handeck, Leitung Programmierung und Schweißtechnik bei der Liebherr-Hydraulikbagger GmbH. „Wir können dort beliebige Anlagen und Maschinen anbinden. Mit den erhobenen Daten lassen sich dann vielfältige Analysen durchführen, die uns wertvolles Wissen für alle möglichen Aufgaben liefern.“

„Problemlöser für verschiedensten Fachbereiche“

Damit wird die IoT-Box zum „Problemlöser für verschiedensten Fachbereiche“, so Handeck – „unabhängig davon, aus welcher Perspektive man auf eine Anlage oder Maschine blickt.“ Als ein konkretes Beispiel dafür nennt er die Schweißdrahtfässer, die Schweißroboteranlagen mit Material versorgen. „Wir können dort jetzt eine Waage nachrüsten und diese in der IoT-Box anbinden. Die Mitarbeiter an der Anlage haben damit jederzeit im Blick, wie viel Draht sich noch in den Fässern befindet, so dass sie rechtzeitig für Nachschub sorgen können“, erläutert der Experte. Ebenso wäre es aber auch möglich, die Verbrauchsdaten automatisiert dem Einkauf zur Verfügung zu stellen. Das entlastet die Kollegen aus der Produktion.

Darüber hinaus ließe sich mit der IoT-Box für diese Aufgabe gar gleich ein ganz neues Geschäftsmodell aufsetzen: „Wir könnten die Daten einem Dienstleister geben, der dann dafür sorgt, dass die Anlage zuverlässig mit ausreichend Schweißdraht versorgt ist, ohne dass die Mitarbeiter in der Fertigung oder im Einkauf tätig werden müssen“, erklärt Handeck. „Auf diese Weise gewinnen wir erheblich an Effizienz!“

Mit der IoT-Box kann Liebherr jedoch nicht nur bestehende Prozesse optimieren. Der Konzern rüstet sich damit zugleich für künftige Chancen und Anforderungen: Mit dieser Infrastruktur verfügt die Liebherr-Hydraulikbagger GmbH sowie die anderen Liebherr-Werke jetzt über eine informationstechnologische Basis, auf der sie Geschäftsmodelle entwickeln und umsetzen können, an die heute noch niemand denkt.

Torben Handeck | Leitung Programmierung und Schweißtechnik bei der Liebherr-Hydraulikbagger GmbH

WAGO macht Insellösungen überflüssig

Herzstück der IoT-Box ist der PFC200-Controller von WAGO. Er nimmt alle relevanten Daten der Anlage oder Maschine auf, ebenso von Sensoren an Peripheriegeräten, die nicht von der Maschinensteuerung erfasst werden. „Falls die Basis-Konnektivität des PFC200 einmal nicht ausreichen sollte, kann sie dank des modularen Systems von WAGO einfach durch zusätzliche I/O-Einheiten oder Bus-Koppler erweitert werden“, erläutert Matthias Morath, PLM Innovation Consultant bei der Liebherr IT-Services. Das mache es möglich, praktisch jede Anlage an die Infrastruktur anzubinden, unabhängig von ihrem Hersteller und Alter, ohne dass nennenswerter Aufwand entsteht – ein großer Vorteil gerade für Unternehmen mit breit gefächertem Produktportfolio, wie es etwa bei der Liebherr-Hydraulikbagger GmbH der Fall ist. So werden Insellösungen vermieden: „Dank der Flexibilität des Controllers müssen wir nicht für jede Digitalisierungsaufgabe ein separates System implementieren“, sagt der Experte.

Die Harmonisierung der Daten auf ein definiertes Datenmodell erfolgt direkt auf dem PFC200. „Wegen der Heterogenität der angebundenen Anlagen und Maschinen ist es effizienter, das gleich auf dem Controller zu tun“, erklärt Morath. Dort kommt entweder ein SPS-Programm oder ein Mikro-Service zum Einsatz, der als maßgeschneiderter Docker-Container auf dem Produkt von WAGO läuft. „Letzteres hat nicht zuletzt den Vorteil, dass die IT die Software weltweit mit einem Standard-Tool pflegen, orchestrieren und mit Blick auf neue Use Cases weiterentwickeln kann“, erklärt Morath. Mit Protokollen wie MQTT werden die harmonisierten Daten dann in die übergeordneten Systeme auf einem Server oder in einer Cloud, etwa für Predictive Maintanance oder PLM, übertragen. Alternativ wäre es natürlich aber auch möglich, die nicht harmonisierten Rohdaten in die Systeme zu spielen.

Warum hat sich Liebherr dafür entschieden, an solch zentraler Stelle auf WAGO zu setzen? „Beide Unternehmen haben etwas ganz Wesentliches gemeinsam: Sie sind familiengeführte Technologieunternehmen und investieren langfristig in ihre Produkte“, sagt Morath. „Wie Liebherr stellt WAGO den Kunden und seine Bedürfnisse in den Mittelpunkt. Das merkt man an jeder Stelle, beim Service genauso wie bei der Technologie.“ Selbstverständlich habe Liebherr beim Auswahlprozess aber auch einen harten Benchmark für die Hard- und Software angelegt. „Hier haben sich die Leistungen von WAGO klar von der Konkurrenz abgehoben“, berichtet er.

Matthias Morath | PLM Innovation Consultant bei Liebherr IT-Services

Infrastruktur wird sukzessive ausgebaut

Bislang sind fünf IoT-Boxen implementiert, allesamt bei der Liebherr-Hydraulikbagger GmbH. „Wir bauen diese Infrastruktur jetzt sukzessive aus“, sagt Handeck. Auch den anderen Liebherr-Werken steht die von der Liebherr IT-Services am Standort im schwäbischen Oberopfingen gefertigte Box zur Verfügung. Zudem beteiligt sich Liebherr mit seiner IoT-Box am „European 4.0 Transformation Center“ (E4TC) der RWTH Aachen, in dem die Hochschule zusammen mit namhaften Partnern aus Industrie und Forschung Technologien zur Umsetzung von Digitalisierungsstrategien erprobt. Gekoppelt mit einer Laserschneidemaschine, will Liebherr hier mögliche Einsatzfelder der Box demonstrieren und deren Weiterentwicklung vorantreiben.

Text: Ralph Diermann – Energiejournalist

Foto: Ian Siepmann/Tremonia