Die Verzinker

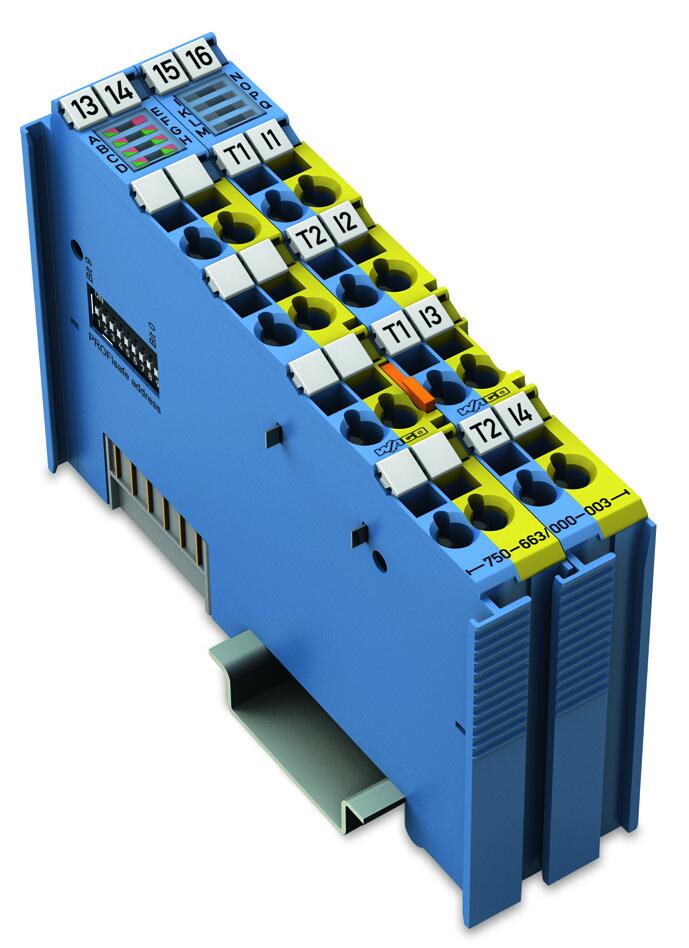

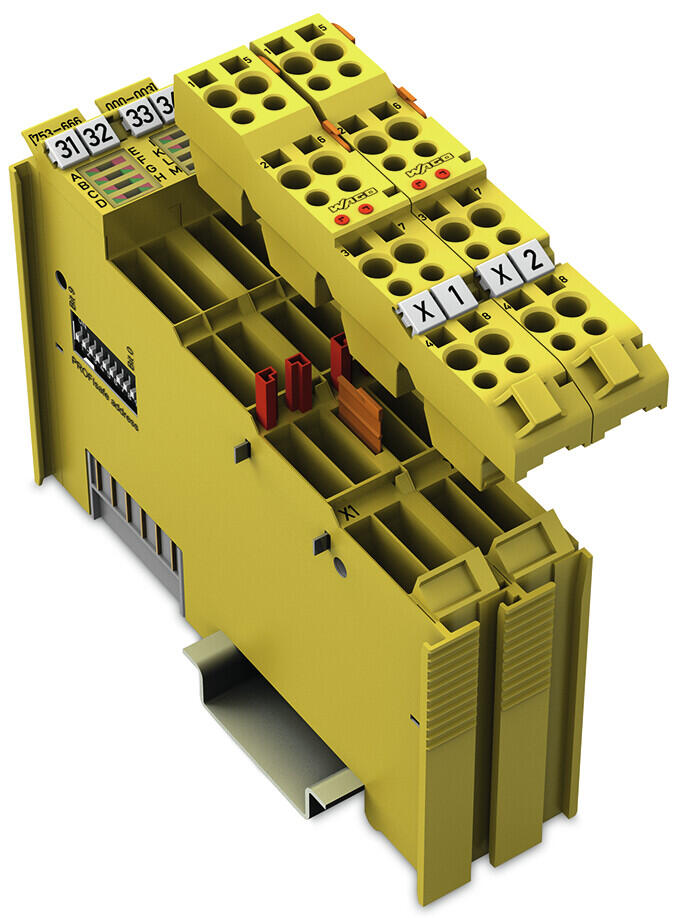

Neue Verfahren entwickeln mit Schmelztauchsimulatoren/I/O-System von WAGO als zentrale Kommunikation.

Zink, das ist der Stoff, der für ein langes Mindesthaltbarkeitsdatum sorgt. Zink schützt Stahl sicher vor Korrosion. Verzinkte Bauteile rosten nicht. Dafür gehen die Elemente Zink und Eisen eine untrennbare Verbindung ein – die gemeinsame Ferro-Zink-Legierung. Bei diesem Verfahren herrschen hohe Temperaturen in einer Atmosphäre aus potentiell explosiven und giftigen Gasen. Entsprechend anspruchsvoll gestaltet sich die sichere Prozessführung. Diese immer weiter zu verfeinern, ist Aufgabe der Surtec-Research-Schmelztauchsimulatoren, für die die Falk Steuerungssysteme GmbH das platzsparende, hochintegrierte WAGO I/O System 750 einsetzt.

Das Feuerverzinken ist nicht neu. Erste industrielle Verfahren reichen zurück bis in die Mitte des 19ten Jahrhunderts. Mehr als 150 Jahre später lohnt es sich immer noch, diesen etablierten Prozess weiter zu verbessen. Gerade im Automobilbau kommt heute Stahlblech zum Einsatz, das dank größerer Festigkeit immer dünner ist. Dadurch nehmen aber auch die Anforderungen an den Korrosionsschutz zu. Moderne Automobilstähle sind aufgrund der Vielzahl und Eigenschaften ihrer Legierungsbestandteile nur unter bestimmten Voraussetzungen zu beschichten“, erklärt Falk-Projektleiter Björn Beißner. Diese Herausforderungen großtechnisch sicher zu beherrschen, heißt, vorher im Labormaßstab neue Legierungen, Gasatmosphären, Temperaturkurven und Abläufe zu testen. Dafür baut das in Düsseldorf ansässige Unternehmen Surtec Research Glüh- und Schmelztauchsimulatoren (www.surtec-research.com), für die die Falk Steuerungssysteme GmbH aus dem niedersächsischen Stadthagen wiederum die komplette Automation konzipiert und programmiert. Die wesentliche Herausforderung besteht darin, den kontinuierlichen Durchlaufprozess in Verzinkungsanlagen so in einen Tauchprozess zu übertragen, dass sich später die Laborergebnisse eins zu eins in die Produktion überführen lassen.