Niezależna cyfryzacja za pomocą MTConnect

Zmiany związane z cyfryzacją wymagają przygotowania odpowiedniej infrastruktury IT i połączenia w sieć poszczególnych firm, zakładów produkcyjnych, maszyn i urządzeń. Producenci maszyn coraz częściej projektują urządzenia z myślą o wymianie informacji.

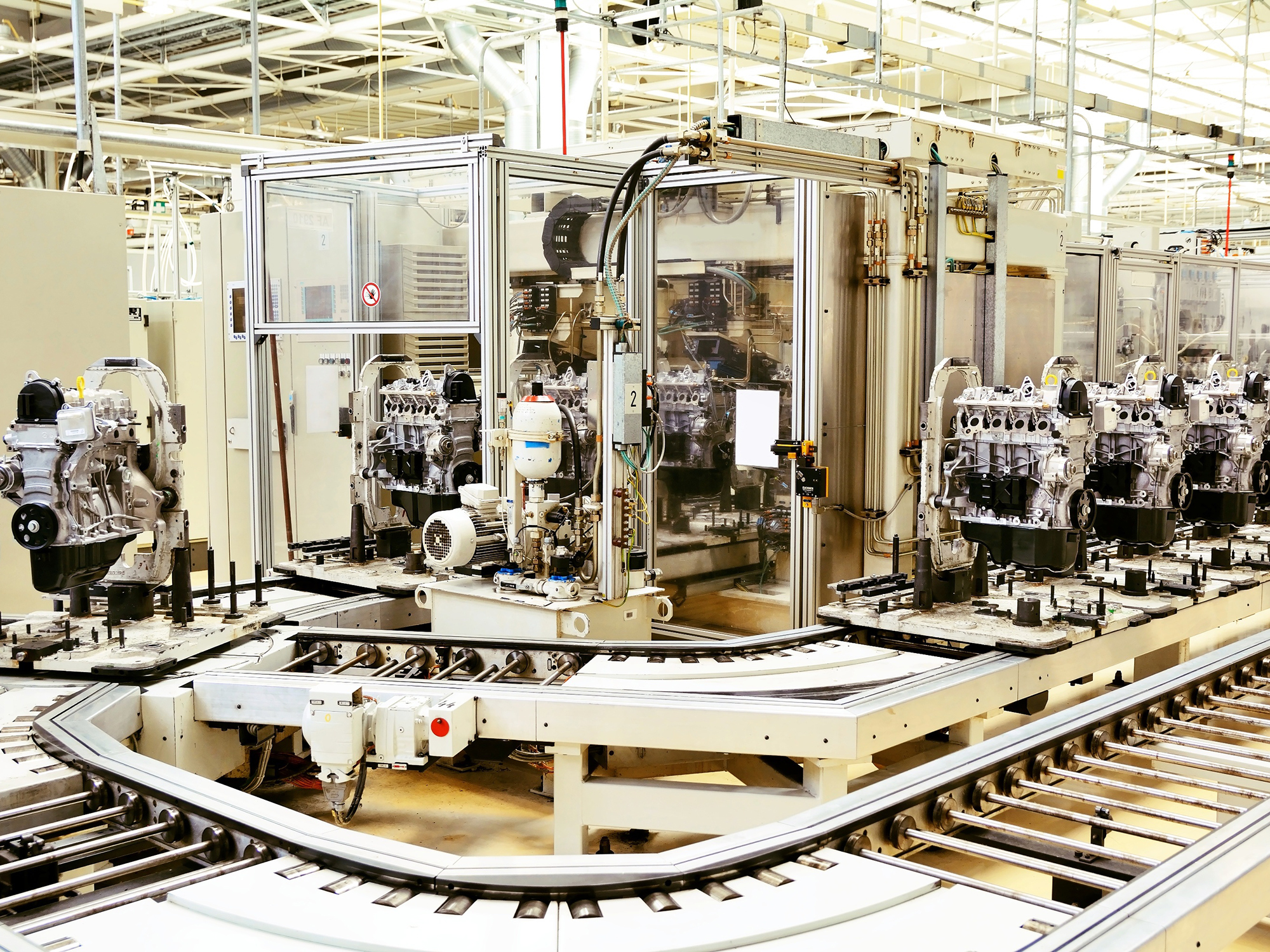

Wiele maszyn stosowanych obecnie w technice procesowej funkcjonuje jako jednostki autonomiczne. Są one wyposażone w czujniki do odczytywania temperatury, wartości zadanych, jak również czasów trwania cyklu. Nie potrafią one jednak przesyłać tych cennych danych. Problem ten można rozwiązać poprzez ich cyfryzację.

Zalety:

- Cyfrowy interfejs MTConnect do sterowników PFC100 WAGO umożliwia połączenie maszyn w sieć poprzez otwarty standard Open Source, bez konieczności zakupu licencji.

- MTConnect to uniwersalny, cyfrowy interfejs bazujący na standardzie ETHERNET, który bez problemu można zintegrować z dowolną maszyną.

- Ta prosta koncepcja umożliwia firmom łatwą cyfryzację produkcji, zwłaszcza tym dysponującym złożonymi maszynami i procesami.