Lors du remplissage et de l'emballage de produits cosmétiques et pharmaceutiques, de plus petites tailles de lots signifient généralement des machines individuelles, des changements de format plus fréquents et des temps de préparation associés. « Alors qu'il y a quatre à cinq ans, nous livrions encore principalement des machines standardisées, le degré d'individualisation n'a cessé d'augmenter, avec le désir d'une plus grande automatisation dans les lignes », explique Langlotz, avant de poursuivre : « Notre système le plus automatisé actuellement, la Flexline, se caractérise par des temps de changement de format extrêmement courts, car les servomoteurs et les commandes prennent beaucoup en charge le travail manuel ».

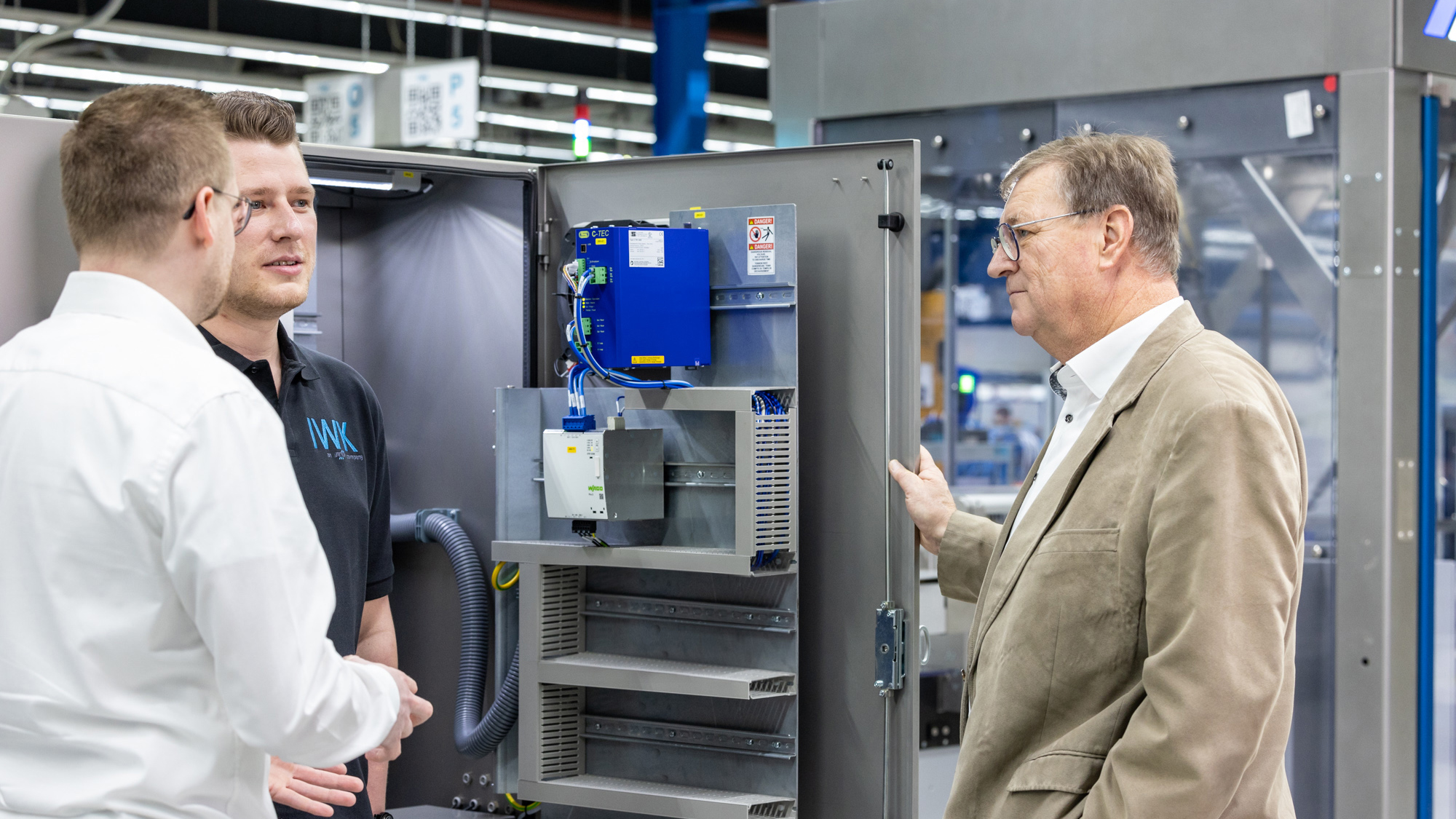

La spécialisation et l'individualisation croissantes de l'offre de machines impliquent en contrepartie des efforts de planification nettement plus importants, comme le sait Timo Raff, responsable de la planification du matériel et de l'électricité chez IWK : « Alors que nous individualisions les machines auparavant via plusieurs options et différents formats, la technologie moderne de commande et d'asservissement nous donne aujourd'hui beaucoup plus de liberté et de flexibilité. Mais pour gérer les efforts de planification et de projection de la manière la plus efficace possible, nous devons miser sur la standardisation - dans les processus de commande, les composants, les protocoles de communication, les fournisseurs, etc. »