Standaryzacja zapewnia elastyczność

Inżynierowie budowy maszyn są kompetentnymi mistrzami w rozwiązywaniu problemów klientów za pomocą innowacyjnych rozwiązań technicznych. Decydującymi czynnikami w tym przypadku są szeroka wiedza specjalistyczna, bogactwo pomysłów inteligentnych ekspertów, wykorzystanie zaawansowanych technologii oraz standaryzacja procesów i komponentów technicznych.

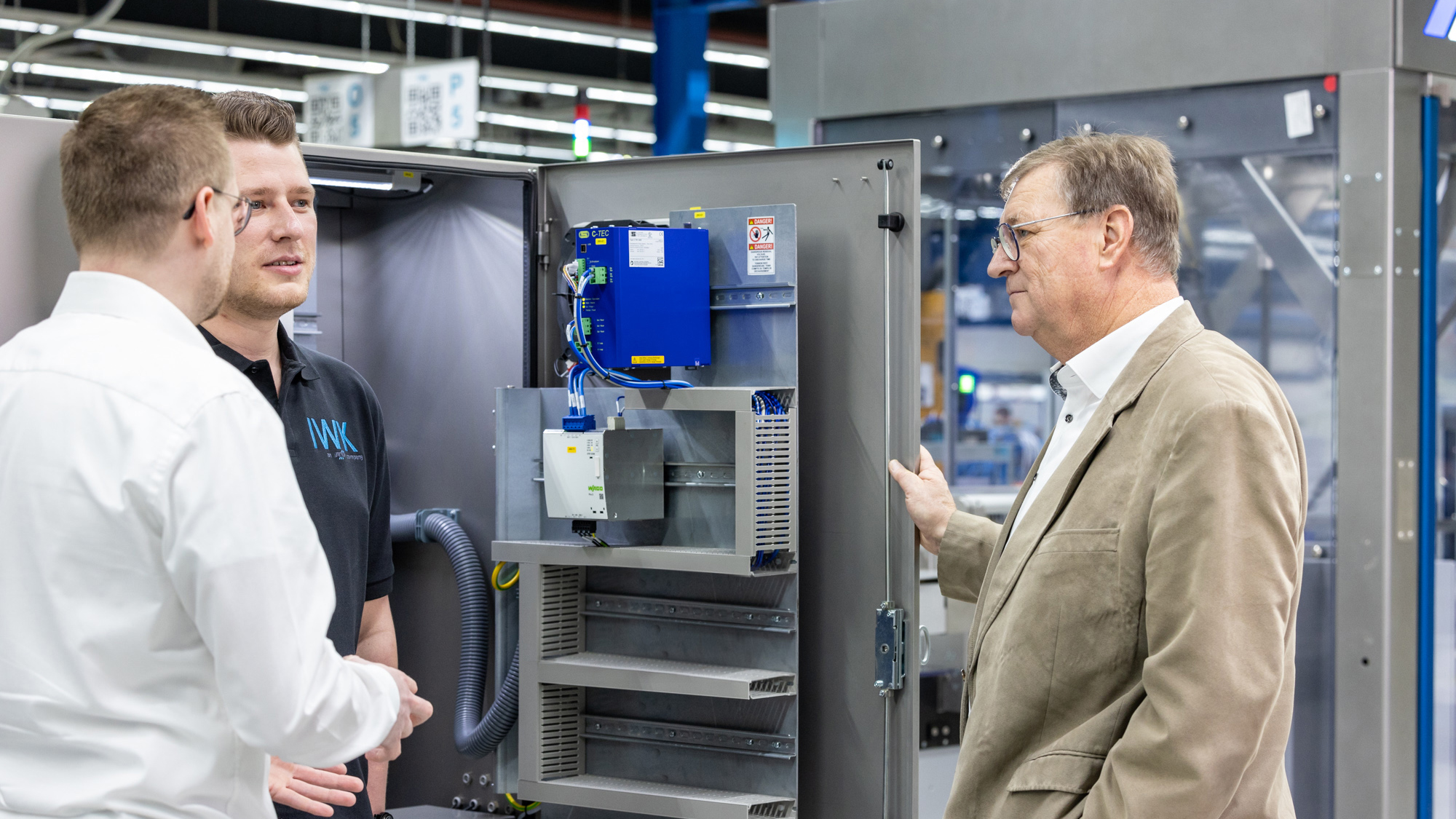

IWK Verpackungstechnik GmbH z powodzeniem wykorzystuje tę kombinację w swoich licznych i coraz bardziej zindywidualizowanych projektach dla klientów. Wraz ze swoim silnym partnerem WAGO GmbH & Co. KG, firma optymalizuje swoje systemy maszynowe w obszarze elektrotechniki.